در دنیای امروز که هزینههای نگهداری از زیرساختهای صنعتی به شدت افزایش یافته است، حفاظت از سرمایههای فیزیکی مانند سولهها، مخازن، پلها و تجهیزات کارخانهای به یک اولویت استراتژیک تبدیل شده است. یکی از موثرترین روشها برای پیشگیری از فرسایش و خوردگی، استفاده از پوششهای صنعتی (Protective Coatings) است. اما سوال اصلی اینجاست: چرا رنگی که در تهران عملکرد خوبی دارد، در بندرعباس کمتر از یک سال پوسته میشود؟ پاسخ در “اقلیمشناسی رنگ” نهفته است.

در این مقاله تخصصی، با تکیه بر استانداردهای بینالمللی و تجربیات عملی متخصصان این حوزه، به بررسی دقیق انتخاب و متدولوژیهای صحیح اجرای رنگهای صنعتی بر اساس جغرافیای ایران میپردازیم.

طبقهبندی خورندگی محیط بر اساس استاندارد ISO 12944

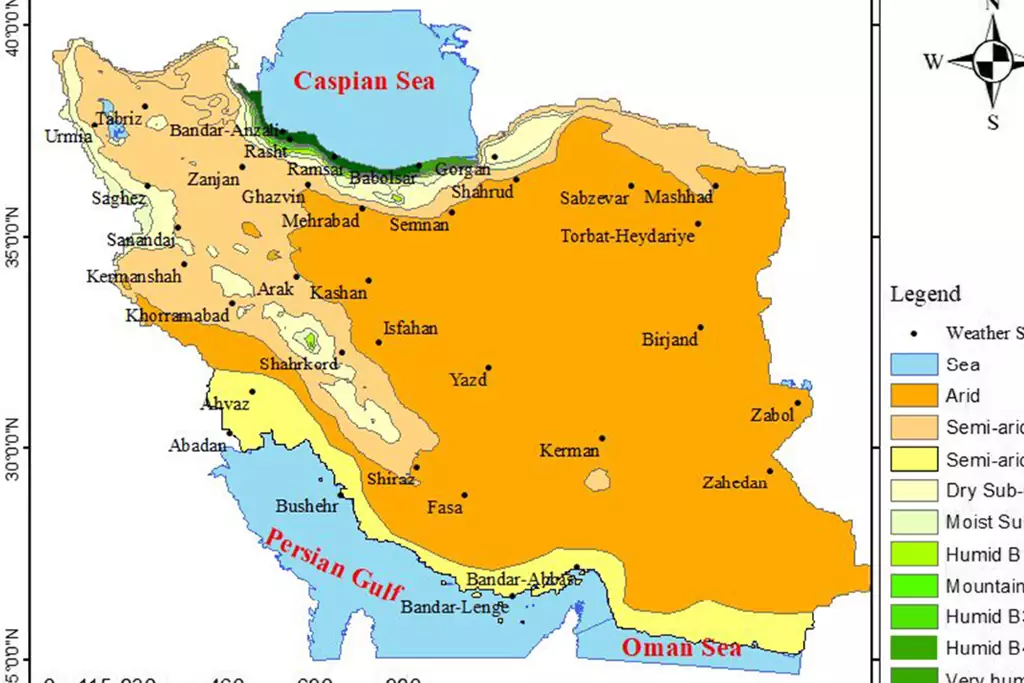

قبل از انتخاب هر نوع رنگ، باید بدانیم در چه محیطی فعالیت میکنیم. استاندارد ISO 12944 محیطها را از نظر میزان خورندگی به دستههای مختلفی تقسیم میکند که در ایران ما با سه دسته اصلی سر و کار داریم:

- دسته C2 و C3 (کم تا متوسط): شامل مناطق خشک مانند تهران، اصفهان و یزد. در اینجا چالش اصلی گرد و غبار و اشعه UV است.

- دسته C4 (بالا): مناطق صنعتی با آلودگی بالا یا مناطق ساحلی با رطوبت متوسط.

- دسته C5-M و C5-I (بسیار بالا): سواحل خلیج فارس و دریای عمان که با ترکیب مرگبار رطوبت، دما و نمک روبرو هستند.

چالشهای اقلیمی ایران و راهکارهای مهندسی

۱. سواحل شمالی؛ نبرد با رطوبت دائمی

در استانهای گیلان و مازندران، رطوبت نسبی هوا غالباً بالای ۷۰ درصد است. این رطوبت باعث میشود که زیرسازی رنگ (Surface Preparation) به سرعت اکسید شود.

- راهکار تخصصی: در این مناطق نباید فاصله بین سندبلاست و لایه اول رنگ (Primary) بیش از چند ساعت باشد. استفاده از رنگهای صنعتی باکیفیت نظیر اپوکسی زینکریچ که دارای درصد روی (Zinc) استاندارد باشد، برای ایجاد حفاظت کاتدی الزامی است.

- اشتباه رایج: استفاده از رنگهای روغنی معمولی که به دلیل نفوذپذیری در برابر بخار آب، به سرعت طبله میکنند.

۲. جنوب ایران؛ جهنمِ خوردگی

ترکیب رطوبت، گرمای بالای ۴۰ درجه و یون کلر در بنادر جنوبی، شدیدترین محیط خورنده جهان را ایجاد میکند. در این مناطق، پوششهای صنعتی نه تنها باید ضد خوردگی باشد، بلکه باید در برابر گچی شدن (Chalking) نیز مقاوم باشد.

- سیستم پیشنهادی: یک سیستم سهلایه شامل:

- لایه اول: اتیل سیلیکات روی (ZRP)

- لایه میانی: اپوکسی هایبیلد (Epoxy High Build) برای ایجاد سد فیزیکی.

- لایه نهایی: پلیاورتان (Polyurethane) جهت مقاومت در برابر تابش مستقیم خورشید.

۳. فلات مرکزی؛ تنشهای حرارتی

در شهرهایی مثل کرمان یا سمنان، اختلاف دمای شب و روز گاهی به ۳۰ درجه میرسد. این انبساط و انقباض مداوم باعث ترک خوردن رنگهای ترد (Brittle) میشود.

- راهکار تخصصی: استفاده از پوششهایی با انعطافپذیری بالا و مقاومت حرارتی تثبیت شده.

اهمیت زیرسازی (زیربنای ماندگاری)

حتی اگر گرانترین رنگ آلمانی یا آمریکایی را خریداری کنید، اگر سطح زیرین به درستی آماده نشده باشد، پول خود را دور ریختهاید. طبق آمار، ۸۰ درصد شکستهای زودهنگام رنگ ناشی از زیرسازی ضعیف است.

استانداردهای تمیزکاری:

- Sa 2.5 (سندبلاست نزدیک به فلز سفید): حداقل استاندارد برای پروژههای صنعتی سنگین.

- حذف چربی و نمک: قبل از رنگآمیزی، سطح باید از هرگونه آلودگی شیمیایی پاک شود؛ در غیر این صورت، پدیده “تاولزدگی اسمزی” رخ میدهد.

تکنولوژیهای مدرن در اجرای رنگهای صنعتی

امروزه روشهای سنتی مانند قلممو و غلتک در پروژههای بزرگ منسوخ شدهاند. استفاده از دستگاههای Airless Spray (ایرلس) مزایای زیر را دارد:

- ایجاد ضخامت یکنواخت در تمام سطوح.

- کاهش ضایعات رنگ (Overspray).

- نفوذ بهتر رنگ در خلل و فرج سطوح فلزی و بتنی.

نقش دانش تجربی در پایداری پروژههای زیرساختی

انتخاب فرمولاسیون رنگ، محاسبه دقیق ضخامت لایه خشک و نظارت مستمر بر شرایط محیطی مانند “نقطه شبنم” و “دمای سطح”، فرآیندی نیست که تنها با مطالعه کاتالوگها میسر شود. در این حوزه، تجربه میدانی همتراز با دانش شیمی اهمیت دارد. بسیاری از پروژههای بزرگ صنعتی در ایران، به دلیل نادیده گرفتن جزئیات اجرایی در شرایط آب و هوایی خاص، با شکست مواجه شدهاند.

در چنین شرایطی، بهرهگیری از تخصص مجموعههایی که بیش از دو دهه سابقه فعالیت مستمر در سایتهای صنعتی کشور را دارند، یک ضرورت است. مجموعههای پیشرو در این حوزه که کارنامه موفقی در اجرای پروژههای عظیم در اقلیمهای مختلف (از رطوبت گزنده شمال تا گرمای فرساینده جنوب) دارند، به خوبی میدانند که چگونه تکنولوژیهای مدرن جهانی را با چالشهای بومی ایران تطبیق دهند. تخصص این گروهها نه فقط در اجرای رنگ، بلکه در مهندسی حفاظت نهفته است؛ جایی که با تحلیل دقیق سطح و محیط، تضمین میکنند که کیفیت، دوام و زیبایی پروژه برای سالیان متمادی حفظ شود. این سطح از مهارت، پروژههای صنعتی را به استانداردهای جدید در دوام پوششهای صنعتی نزدیک کرده و از هدررفت سرمایههای ملی جلوگیری میکند.

نتیجهگیری و جمعبندی

ایران کشوری با تنوع آب و هوایی بینظیر است و این موضوع، مهندسی رنگ را به یک چالش شیرین اما حساس تبدیل کرده است. برای داشتن پروژهای با دوام و زیبا، باید سه ضلع مثلث «متریال باکیفیت»، «شناخت اقلیم» و «مجری متخصص» در کنار هم قرار گیرند.

اگر به دنبال ارتقای استانداردهای کیفی در پروژههای صنعتی خود هستید، بهرهگیری از تیمی که دو دهه از عمر خود را در کارگاهها و سایتهای صنعتی سپری کرده، هوشمندانهترین انتخاب خواهد بود. کیفیت، دوام و زیبایی، اتفاقی نیست؛ حاصل تخصص است.

آخرین دیدگاهها